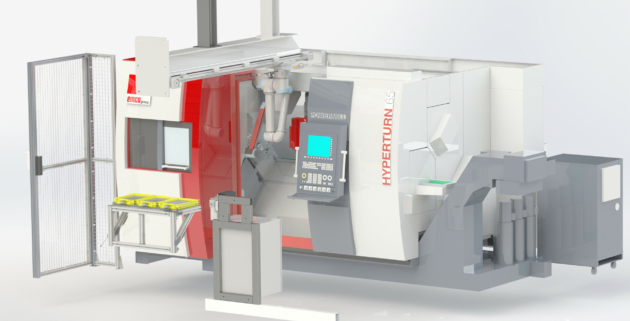

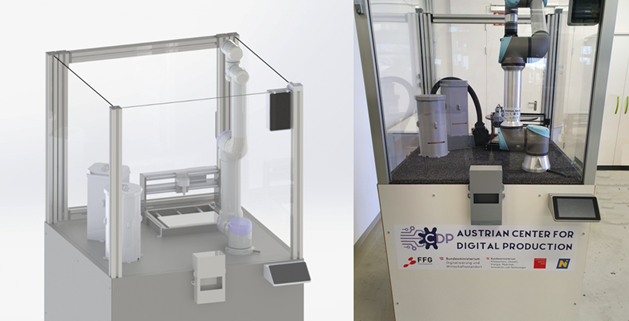

Gemeinsam mit dem Unternehmenspartner EVVA entwickelt CDP das Fertigungssystem der nächsten Generation von EVVA. Unter dem Akronym XPro wird derzeit eine Zelle entwickelt, die sowohl für die Serien- als auch für das Prototyping für die kundenspezifische Teilefertigung geeignet ist

Aufbau

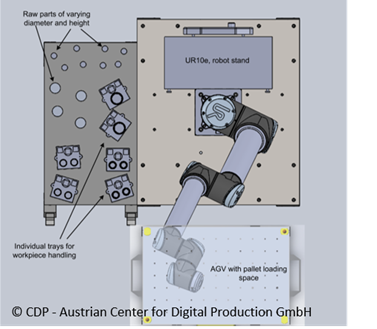

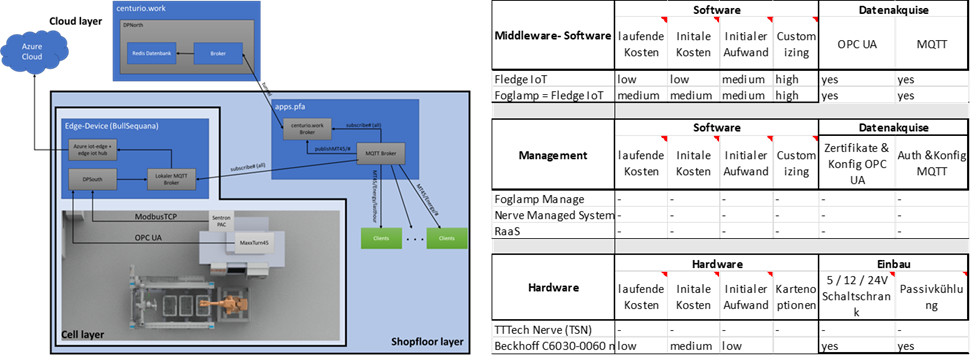

„XPro“ umfasst die folgenden Funktionen: (i) Verwendung eines kollaborativen Handhabungssystems für die Produktion von „Losgröße 1“ (ii) digitaler Workflow vom Entwurf bis zum kundenspezifischen Teil und (iii) centu-rio.work als Orchestrierungs- und Datenerfassungsplattform .

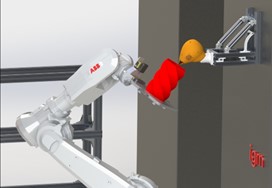

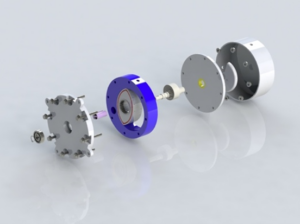

Das erste Ergebnis war eine Lösung für ein kollaboratives Handhabungssystem für eine Drehmaschine, das einen nahtlosen Betrieb zwischen Mensch und Cobot ermöglicht. Der Roboter wurde mit einer linearen Achse an der Decke montiert, was dem menschlichen Arbeiter den nötigen Raum gibt.

Effekt

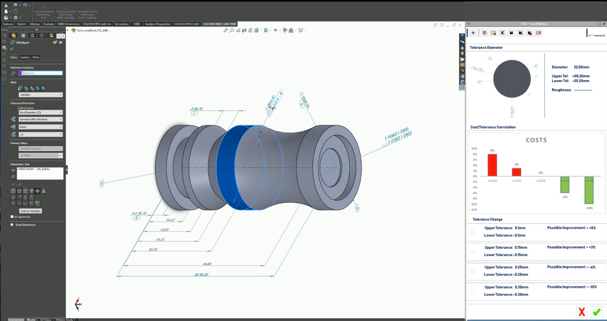

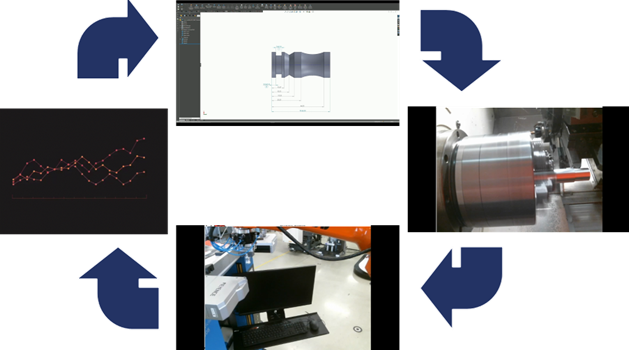

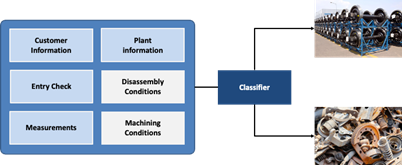

Um die Flexibilität dieses Automatisierungskonzepts zu nutzen, wurde ein vollständig digitaler Workflow vom Teiledesign bis zur Produktion entwickelt und eingerichtet. Das 3D-Modell des Teils wird für die virtuelle Arbeitsvorbereitungsphase bereitgestellt, in der die Maschine virtuell eingerichtet wird. Anschließend wird das (NC) -Programm für die Maschine generiert und mit einem digitalen Zwilling validiert. Wenn positiv, wird das Programm automatisch auf die Maschine übertragen. Parallel dazu werden die Werkzeugdaten von einem Voreinstellwerkzeug an die Maschinensteuerung übertragen. Der gesamte Workflow wird vom centurio.work-Framework koordiniert.

Die Demonstratorzelle wird als Blaupause für zukünftige Produktionslinien innerhalb des Unternehmens EVVA verwendet, um die Fähigkeiten eines vollständig vernetzten und verwobenen prozessgesteuerten Fertigungssystems gemäß „Industrie 4.0“ zu demonstrieren.

Project coordinator

Alexander Raschendorfer, CDP

T +43 1 997 00 13

E alexander.raschendorfer@acdp.at

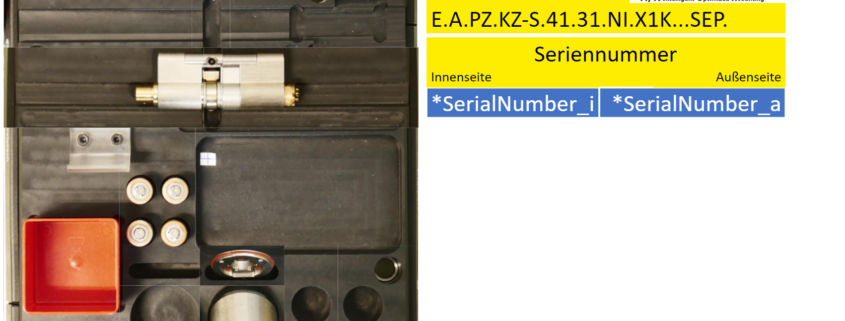

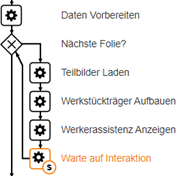

Um dem entgegenzuwirken wird die Werker Assistenz dynamisch zur Laufzeit von der Plattform aufgebaut. Aus vielen unterschiedlichen Artefakten wie z.B.: Teilbildern und Arbeitsanweisungen werden die Informationen für das aktuell zu fertigende Produkt automatisch generiert.

Um dem entgegenzuwirken wird die Werker Assistenz dynamisch zur Laufzeit von der Plattform aufgebaut. Aus vielen unterschiedlichen Artefakten wie z.B.: Teilbildern und Arbeitsanweisungen werden die Informationen für das aktuell zu fertigende Produkt automatisch generiert.